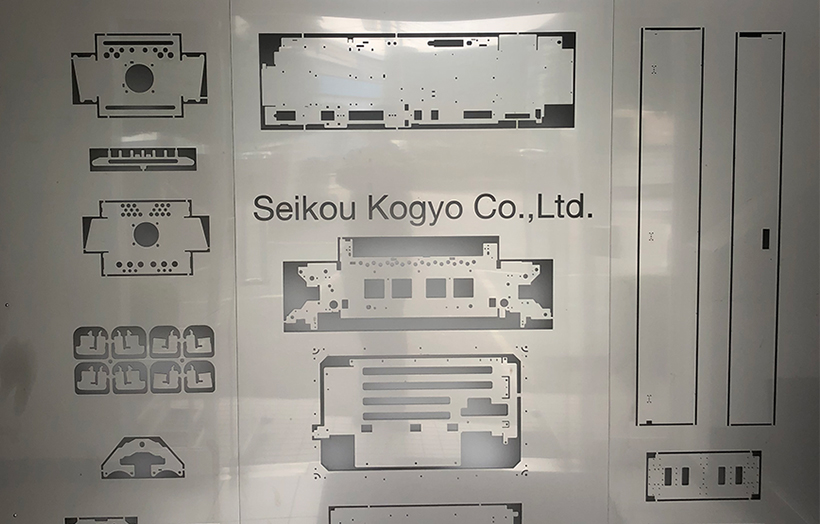

星光工業

自動車部品、家電、精密機器、事務機器等のプレス加工を中心とした複雑で高精度な部品の製造が求められる業界において、高度な特殊加工技術や品質管理の精度、国内生産の強化を行い、顧客の複雑なご依頼に対応。

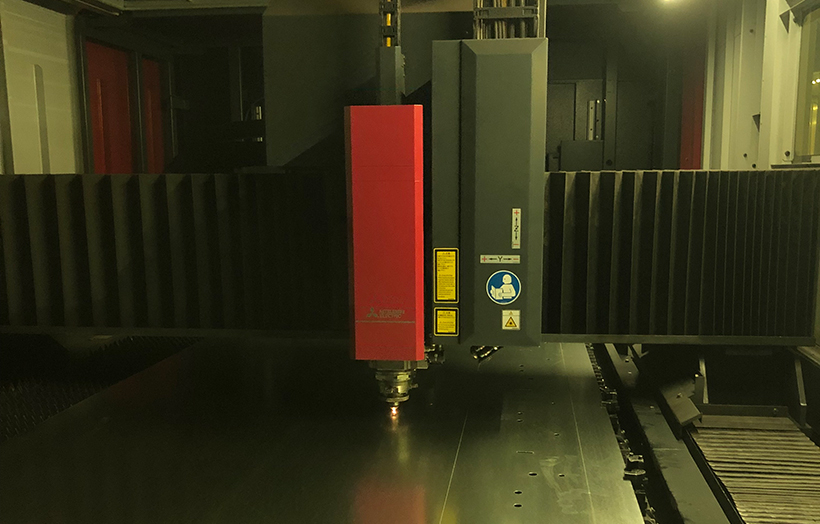

星光工業株式会社は1955年に写真用品の製造販売をスタート以来65年余り、カメラ部品、オーディオ部品、自動車部品、事務機機器部品等のプレス加工のほか、ファイバーレーザー加工機、プレスブレーキ(ベンダー加工機)を使用したNC加工を行っています。 試作品・一点製品から量産加工品まで、当社はお客様のご期待に応えるべく、“ものづくり”を通して人々の生活を支えてまいります。

精密機器部品のプレス量産加工と金型製作

ハイテンプレス加工

金属加工:金属プレス、板金加工、溶接、結合など星光工業は基本的な技術を全て蓄えています。

金属プレス:ロボットライン(搬送装置)を利用して単型・順送型を製品に合わせて組み合わせます。

板金加工: 星光工業では、鉄、ステンレス、高張力鋼板(ハイテン)など板金加工ができる材料に制限はなく、0.6mmから3.2mm程度の厚さまでの対応実績があります。主な製品は、ホテルの客室のドア枠などです。

溶接

星光工業では次の溶接方法を採用しています。

[ 半自動アーク溶接 ]

空気中の放電現象を利用するアーク溶接の一つで、「トーチ」を使って溶融金属を溶かして接合材料を結合させます。

[ スポット溶接 ]

電気を流した丸棒状の上下2本の電極間に材料を挟み、電流の熱で瞬時に材料を溶かして結合する方法です。

[ プロジェクション溶接 ]

ナットやボルトの突起を専用の機械で電気的に溶かして結合する方法です。

カシメ

星光工業では次のカシメ技術を持っています。事務機器や自動車の部品づくりに採用されてから20年以上にわたる経験があり、カシメの工夫でコスト低減や品質の安定化を行っています。

[ バーリングカシメ ]

材料の一つにフランジをつくり、もう一つの材料をフランジに挟む形で結合する方法。穴を開けるなど前工程が必要です。金型に容易に組み込める。カシメの強度が低くて良い場合や、材料の一つがとても薄い場合に有効です。

[ クリンチカシメ ]

板状の材料を重ねてプレスし、塑性変形させて接合する加工方法です。強度はバーリングカシメの1.5倍。穴開けやバーリングなど前工程が不要なので時短にも。バーリングカシメの変形、浮きなどの弱点も解消。特に、異なった材質の接合に有効です。

[ 同時TOX®カシメ ]

「TOX®」、トックス プレソテクニック社が開発した極めて精巧で機能性の高い結合方法です。星光工業では「TOX®」の技術を採用し、さらに金型に組み込むという技術を加えて「同時TOX®カシメ」を独自開発しました。

特殊結合「同時TOX®カシメ」

星光工業による独自開発。

異種材料のカシメに強く、数値管理でカシメ強度が確認できるなど機能性が高い結合技術「TOX®(※)」を金型に組み込み、時短やコスト削減を可能にするステムを開発しました。

※「TOX®」は、トックス プレソテクニック社が開発した極めて精巧で機能性の高い結合方法です

。

星光工業では、20年以上前から「TOX®」を取り入れ、事務機器や自動車の部品製作に採用いただいています。

特殊技術「4部品同時加工」

定期的に必要な大量部品製作にかかるランニングコストを軽減するために開発された星光工業の特殊加工技術。

星光工業の65年の歴史で培った技を込めたワンショットで4部品を製作する技術による金型づくりです。

高品質「スポット溶接姿勢制御」

スポット溶接の工程を自動化することにより、ヒューマンエラーによるロスが削減され、提供コストを削減。

1点あたりの強度が最も高い結合ですが、熱による材料の変形以外に、溶接工程の弱点を解決しています。

特徴

私たちができること

自在で充実した設備でどんな生産量にも対応

唯一品から試作品、小ロットから大量生産まで、お客様の求める生産量に対応できる設備を整えています。

多種の設備があるから、金型も検査治具も自社で製作。この環境が、安くて早い「ものづくり」を実現しています。

私たちの強み

人・技術・設備、全てでご要望を受け止める

材料の特性や製作工程を熟知した技術者が、図面から製品製作の実現性を読み取りながら、より効率的でコストメリットのある工夫をご提案するため、製作工程に施策を組み込みます。

また、単型から大型の順送型まで、多種類のプレス加工を行える設備を整えており、ロボットラインで設備の組み合わせも自在に計画できるため、どんな生産量のご要望にもお応えできます。

私たちの強み

検査治具の自社製作

一番大切にしている品質保証面では、寸法や「部品が付いているか」など製品に応じた検査治具を外部に出さず自社製作することで、クオリティを担保しながらコストや時間に反映しています。

私たちの強み

打ち合わせの初期から技術者が同席

材料の特性や加工方法、金型の構造、加工手順といった全てに工夫の余地があります。金属プレス加工を熟知した技術者が、お客様が気がつかれていない点まで聞き出し、ご要望の実現に向けた最適な製作計画を提案します。

会社概要

-

- 会社名

- 星光工業株式会社

-

- 住所

-

本社・取手工場

302-0038

茨城県取手市下高井1257-2

TEL:0297-78-1511 FAX:0297-78-1515

-

- 代表取締役

- 田邑 元基

-

- 設立

- 1955(昭和30)年7月23日

-

- 年商

- 7億9,400万円

-

- 事業内容

- 精密機器部品のプレス量産加工と金型製作

-

- 従業員数

- 47名(2024年6月現在)

-

- 取得ISO

-

1996年(平成8年)1月

ISO-9001 認証取得

2004年(平成16年)10月

ISO-14001 認証取得

-

- MAP

沿革

- 1955年7月

- 写真用品の製造販売を主業務に発足

- 1957年4月

- 品川区中延にプレス工場を設置

- 1963年9月

- 茨城県取手市に取手工場設置

- 1965年5月

- 中延工場を大田区矢口に移転し東京工場とする

- 1967年5月

- 栃木県野木町に古河工場を設置

- 1980年3月

- 東京工場を取手工場に併合

- 1987年6月

- 取手工場に隣接する土地を取得し、第二工場を設置

- 1991年3月

- 取手第二工場にプレス・ロボットラインを設置

- 1992年12月

- 試作・非量産工場として取手第三工場を設置

- 2002年5月

- 300t. プレス導入

- 2004年10月

- ISO-14001 認証取得

- 2008年10月

- 「均等・両立推進企業表彰」均等推進企業部門 都道府県労働局長優良賞 受賞

- 2011年9月

- 広島工場を設置

- 2014年1月

- 土木及び建設関連溶接部門拡充

- 製造業の課題解決にコミット

-

株式会社日本製造では日本のものづくり技術で、企業が持つ課題解決を目指します。

これまでの課題解決の実例はこちらをご覧ください。